服務熱線

0769-28680919

153-2293-3971 / 177-0769-6579

視覺系統在精密電子點膠全流程中扮演著至關重要的角色,是實現高精度、高一致性和高效率生產的核心技術之一。它在點膠工藝的各個環節都發揮著關鍵作用,確保了微米級別的精度要求。以下是視覺系統在精密電子點膠全流程中的具體應用:

一、 點膠前:精確定位與引導

基板/工件定位與校準:

全局定位: 通過全局相機(通常是分辨率較低但視野較大的相機)快速掃描整個載具或基板,識別預先設置的基準點(Fiducial Marks)。這些Mark點通常設計成高對比度的幾何圖形(如圓形、十字形)。

坐標變換: 系統將識別到的實際Mark點位置與預設的理論位置進行比較,計算出基板在工作臺上的實際位置、角度偏移以及可能的縮放比例(如果存在熱膨脹或制造公差)。

坐標補償: 根據計算出的偏移量,動態調整點膠路徑的坐標原點、旋轉角度和縮放比例,使點膠路徑精確地與基板上的實際位置對齊。這對于處理柔性電路板(FPC)、大尺寸基板或存在定位公差的工件至關重要。

元件/焊盤識別:

目標特征識別: 使用高分辨率局部相機(或移動相機)精確定位需要點膠的具體位置,如芯片邊緣、焊盤中心、連接器引腳根部、密封區域邊界等。

特征匹配: 通過圖像處理算法(如模板匹配、邊緣檢測、Blob分析、模式識別)精確識別目標的幾何特征(中心點、邊緣、輪廓)。

位置/姿態補償: 即使基板已全局定位,單個元件的微小位置偏差或角度傾斜仍然可能存在。視覺系統可以精確測量這些偏差,并實時補償點膠頭的最終落點坐標和角度,確保膠點精準打在目標位置。

表面狀態檢查(可選但重要):

異物檢測: 檢查點膠區域是否有灰塵、碎屑、殘留物等,避免影響點膠質量和粘接可靠性。

表面缺陷檢查: 檢查焊盤或元件表面是否有氧化、污染、劃痕等可能影響膠水潤濕性和粘接強度的缺陷。

膠路阻擋物檢測: 確保計劃點膠的路徑上沒有阻礙物(如翹起的元件引腳、飛線等)。

二、 點膠中:實時監控與過程控制

膠點位置/軌跡實時監控:

引導與糾偏: 在連續點膠(如畫線、涂覆)過程中,視覺系統可實時跟蹤膠嘴或已涂覆膠水的邊緣位置。

閉環控制: 將實時位置與預設軌跡進行對比,發現偏差(如機械振動、平臺移動誤差導致)后,立即反饋給運動控制系統進行動態糾偏,確保膠線始終沿預定路徑精確行走。

膠點形態實時檢測:

膠點尺寸監控: 利用高速相機(通常需要高幀率和高分辨率)在點膠閥開啟/關閉瞬間或膠點穩定后,快速捕捉膠點圖像。通過圖像分析實時測量膠點的直徑(2D)或高度/體積(3D視覺)。

形狀一致性監控: 檢查膠點是否呈理想的圓形、橢圓形,或者膠線寬度是否均勻,是否有衛星點、拖尾、拉絲等不良現象。

膠量閉環控制: 將實時測量的膠點尺寸與設定值比較,如果超出公差范圍,系統可以實時或在下一點膠前自動調整點膠參數(如氣壓/壓力、時間、針閥開度、Z軸高度),實現膠量的閉環控制(Closed-Loop Control),顯著提升一致性。

膠嘴狀態監控(高級應用):

針尖堵塞/掛膠檢測: 檢測針尖是否有膠水積聚或部分堵塞,避免影響出膠量和膠點形狀。

針尖位置/磨損檢測: 監測針尖位置是否因磨損或碰撞而改變,確保點膠高度(Stand-off Height)的準確性。

三、 點膠后:質量檢測與數據追溯

膠點/膠線最終質量檢測:

完整性檢測: 檢查每個膠點是否都已施膠,有無漏點。

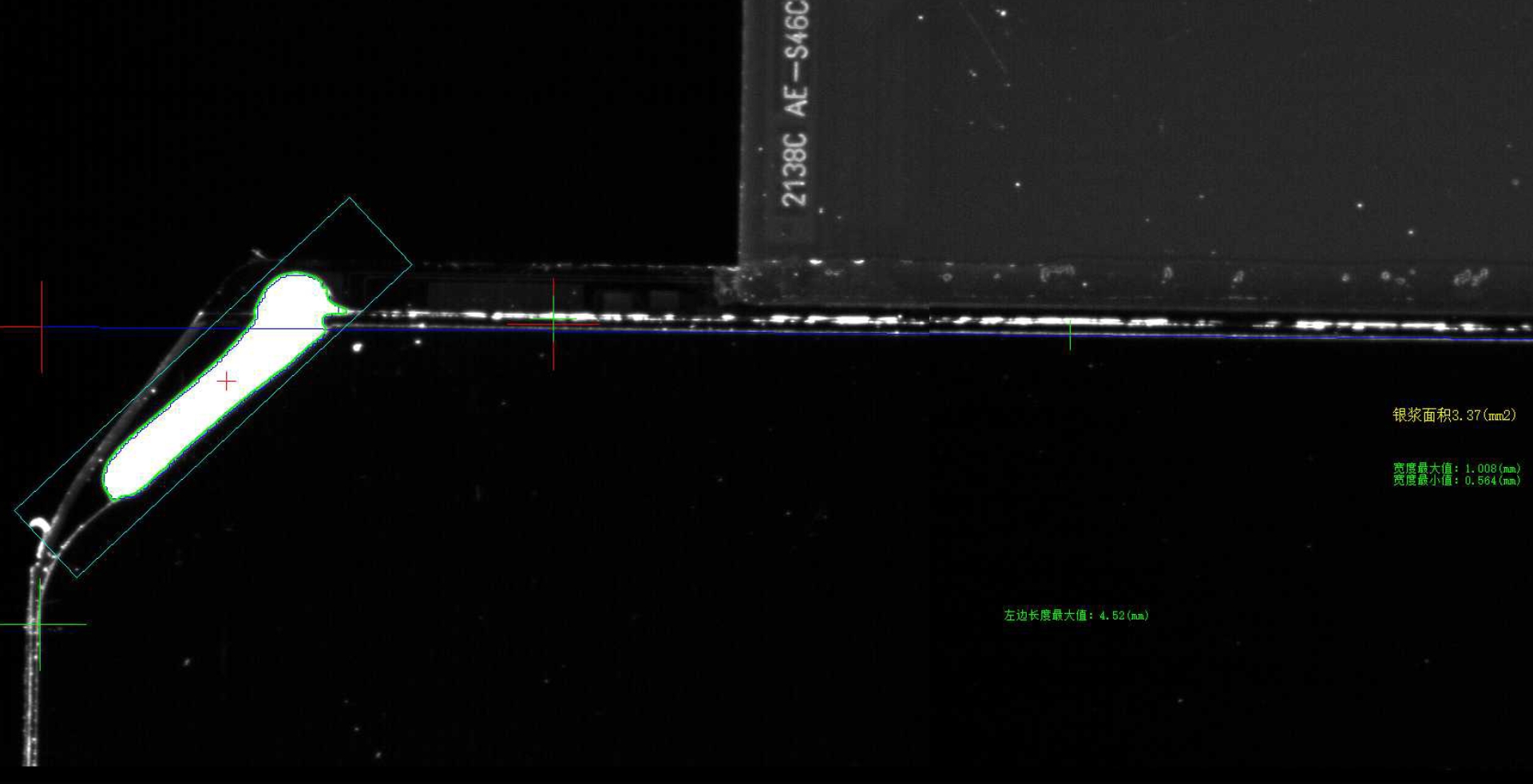

尺寸精度檢測: 精確測量最終膠點的直徑、高度、面積、體積;膠線的寬度、高度、長度等幾何參數是否在規格范圍內。

位置精度檢測: 測量膠點中心相對于目標位置(焊盤中心、元件邊緣)的偏移量(X, Y, θ)是否合格。

形狀缺陷檢測: 自動識別并分類膠點的各種缺陷,如:形狀不規則、衛星點、氣泡、拉絲、拖尾、膠量過多/過少、膠點塌陷/鋪展過度、膠點位置偏移、污染等。

3D形貌檢測(越來越重要): 使用激光三角測量、結構光或雙目立體視覺等3D視覺技術,精確測量膠點/膠線的三維輪廓和高度信息。這對于需要精確控制膠量體積(如底部填充Underfill)、檢查膠水爬升高度(如圍壩Dam)或檢測微小共面性差異的應用至關重要。

數據記錄與追溯:

圖像存檔: 保存關鍵點膠位置(首件、抽檢件)或所有點的檢測圖像,作為質量記錄。

參數記錄: 記錄每個膠點的實際位置、尺寸、形狀等測量結果,以及對應的點膠參數(時間、壓力、高度等)。

SPC統計分析: 對檢測數據進行實時統計分析,生成過程能力指數(如CPK),監控點膠過程的穩定性和趨勢,為工藝優化和設備維護提供依據。

追溯性: 將檢測結果與產品序列號綁定,實現產品質量的全程追溯。

視覺系統帶來的核心價值

提升精度: 解決工件和元件的定位誤差,實現微米級的點膠定位精度。

保證一致性: 克服人工作業和開環控制的波動,大幅提升膠點尺寸、形狀和位置的一致性。

提高良率: 通過實時監控和100%自動檢測,及時發現并剔除不良品,減少因點膠不良導致的后續組裝失敗或產品早期失效。

增加效率: 減少人工定位、檢測和調機時間;通過閉環控制減少調試和不良品返工;支持更高速的點膠作業。

增強靈活性: 快速適應不同產品和點膠路徑的切換,減少換線時間。

實現自動化與智能化: 是實現點膠全流程自動化(尤其是高精度要求)不可或缺的部分,并為智能制造提供關鍵數據基礎。

降低成本: 減少膠水浪費、降低返修和報廢成本、節省人工成本。

關鍵視覺技術選擇考慮因素

相機分辨率: 決定可分辨的最小特征尺寸。

相機幀率: 決定實時監控和高速點膠時的捕捉能力。

鏡頭: 放大倍率、景深、視野范圍選擇需匹配應用。

光源: 合適的照明(環形光、同軸光、背光、結構光等)對獲取高對比度、清晰圖像至關重要。需要根據基板顏色、反光特性、膠水顏色(透明、白色、黑色等)選擇。

算法: 強大的圖像處理和分析算法是實現精準識別、測量和缺陷檢測的核心。

2D vs 3D: 根據是否需要精確的體積或高度信息選擇。3D視覺在精密點膠檢測中越來越普及。

系統集成度: 與點膠機控制系統(運動控制、點膠閥控制)的深度集成是實現閉環控制和高效流程的關鍵。

視覺系統已深度融入精密電子點膠的“定位-點膠-檢測”全流程閉環中。它不僅是“眼睛”,更是“大腦”的一部分,通過精確引導、實時監控反饋和嚴格的質量把關,確保了點膠工藝滿足日益嚴苛的精度、可靠性和效率要求,是現代高可靠電子制造不可或缺的核心技術。隨著機器視覺、人工智能和3D成像技術的持續發展,其在點膠領域的應用將更加深入和智能化。

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線上的機器視覺檢測系統,通過非接觸式成像和圖像分析,能360°自動檢測膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產的質量控制效率和合規性。

泡罩包裝線機器視覺檢測系統

2026-01-30

泡罩包裝線機器視覺檢測系統

2026-01-30

針對泡罩包裝線的機器視覺檢測系統,其核心是通過高速成像與智能算法,實現100%在線全檢,替代傳統人工抽檢,主要檢測藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

一、 為什么需要這樣的系統?(必要性) 1. 藥品安全與法規合規:藥品包裝上的信息(如藥品名稱、劑量、批號、有效期、用法用量)必須100%準確清晰。任何印刷錯誤(如漏印、錯印、模糊)都可能導致嚴重的用藥錯誤,違反《藥品管理法》和GMP(藥品生產質量管理規范)等法規。

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

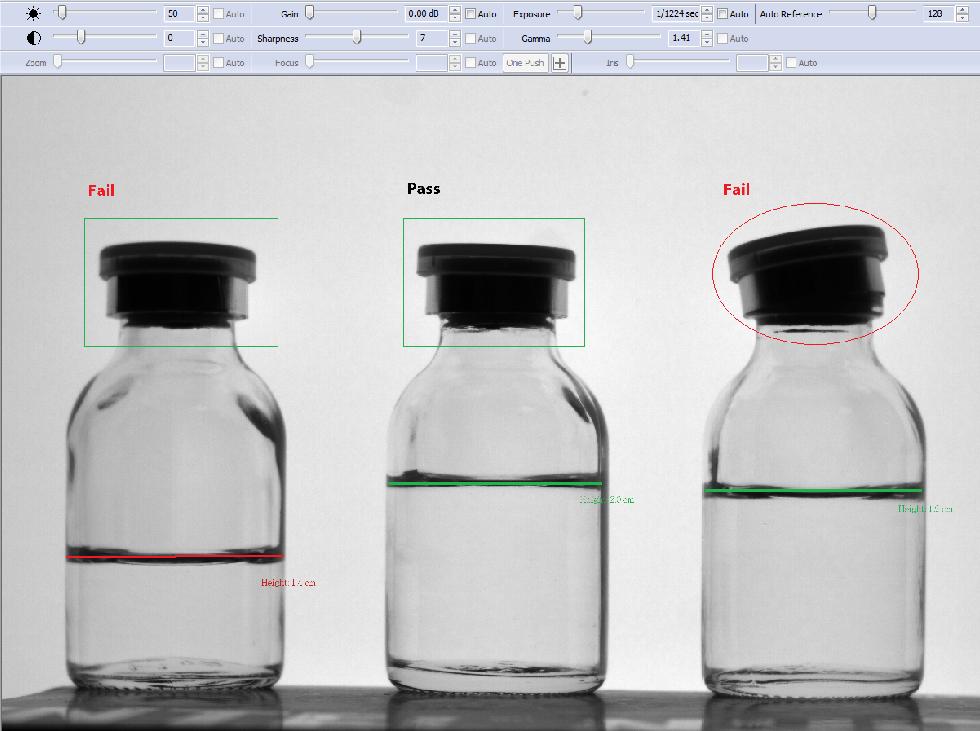

該系統旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶內的可見異物,如玻璃屑、金屬顆粒、毛發、纖維、浮游生物等。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖