服務熱線

0769-28680919

153-2293-3971 / 177-0769-6579

機器視覺缺陷檢測的實現方法主要包括以下幾個步驟:

1. 圖像獲取:通過攝像機或其他圖像采集設備獲取產品的圖像,也可以采集連續的圖像序列。

2. 圖像預處理:對采集到的圖像進行預處理,包括去噪、灰度化和平滑濾波等,以增強圖像的對比度和細節。

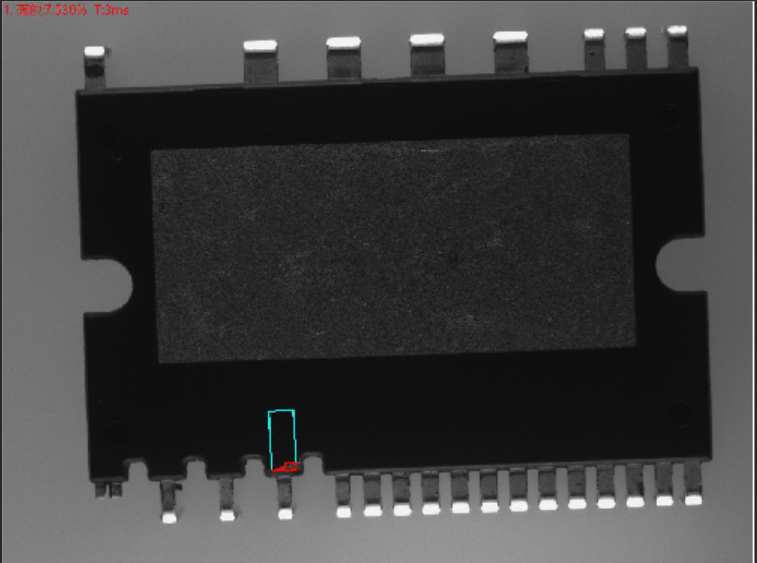

3. 特征提取:從預處理后的圖像中提取出與缺陷相關的特征,如邊緣、紋理和色彩等,這可以通過圖像處理算法或特征描述子等方法實現。

4. 缺陷檢測與分類:利用機器學習和模式識別算法,將提取到的特征與已知的缺陷樣本進行比對和分類,以實現缺陷的自動檢測和分類。

5. 缺陷定位與標注:對檢測出的缺陷進行定位和標注,確定它們在圖像中的位置和大小,這可以利用圖像處理算法和邊緣檢測算法來實現。

6. 缺陷判定與處理:根據預設的判定準則,對檢測出的缺陷進行判定,確定是否為真實的缺陷,并采取相應的處理措施,如剔除、修復等。

7.數據分析與統計:對檢測結果進行統計和分析,得出缺陷的發生頻率、位置分布等信息,以便于生產過程的改進和優化。

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線上的機器視覺檢測系統,通過非接觸式成像和圖像分析,能360°自動檢測膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產的質量控制效率和合規性。

泡罩包裝線機器視覺檢測系統

2026-01-30

泡罩包裝線機器視覺檢測系統

2026-01-30

針對泡罩包裝線的機器視覺檢測系統,其核心是通過高速成像與智能算法,實現100%在線全檢,替代傳統人工抽檢,主要檢測藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

一、 為什么需要這樣的系統?(必要性) 1. 藥品安全與法規合規:藥品包裝上的信息(如藥品名稱、劑量、批號、有效期、用法用量)必須100%準確清晰。任何印刷錯誤(如漏印、錯印、模糊)都可能導致嚴重的用藥錯誤,違反《藥品管理法》和GMP(藥品生產質量管理規范)等法規。

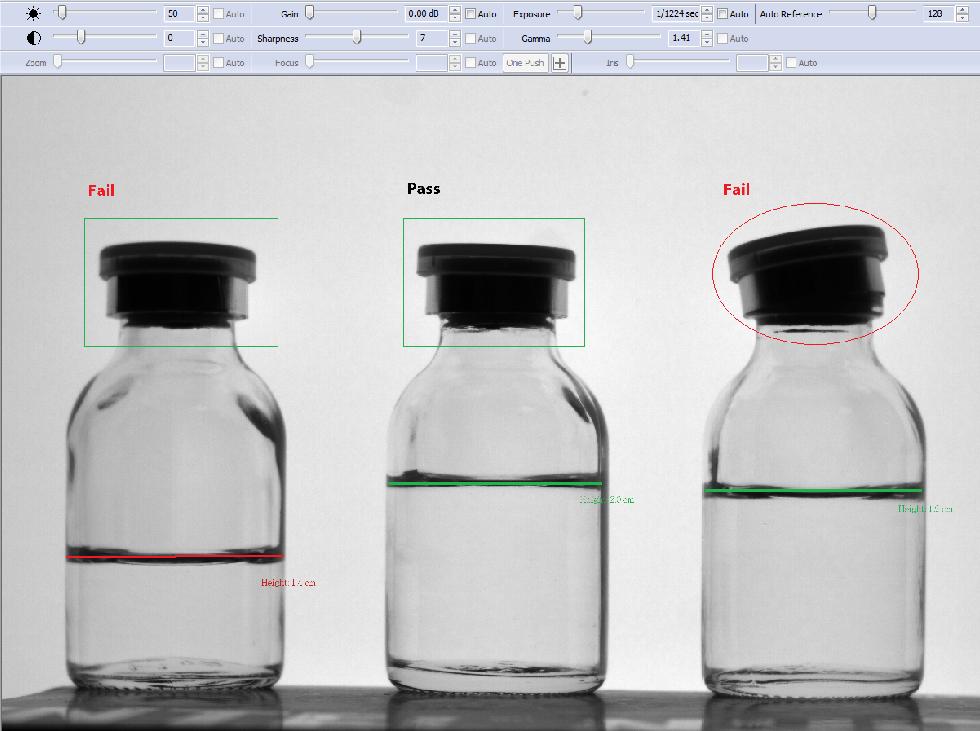

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

該系統旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶內的可見異物,如玻璃屑、金屬顆粒、毛發、纖維、浮游生物等。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖