服務(wù)熱線

0769-28680919

153-2293-3971 / 177-0769-6579

將康耐德智能自動(dòng)化設(shè)備視覺(jué)引導(dǎo)AOI系統(tǒng)集成到現(xiàn)有生產(chǎn)線是一個(gè)復(fù)雜但系統(tǒng)化的過(guò)程,需要綜合考慮生產(chǎn)線的現(xiàn)有布局、設(shè)備兼容性、數(shù)據(jù)交互、操作流程等多個(gè)方面。以下是詳細(xì)的集成步驟和注意事項(xiàng):

1. 需求分析與規(guī)劃

1. 需求分析與規(guī)劃

評(píng)估需求:與生產(chǎn)部門(mén)合作,明確生產(chǎn)線的具體需求,包括檢測(cè)任務(wù)、目標(biāo)物體的類型、精度要求等。

確定目標(biāo):明確系統(tǒng)集成的目標(biāo),例如提高生產(chǎn)效率、提升產(chǎn)品質(zhì)量、減少人工干預(yù)等。

制定計(jì)劃:根據(jù)需求制定詳細(xì)的集成計(jì)劃,包括時(shí)間表、預(yù)算和資源分配。

2. 系統(tǒng)選型與配置

選擇合適的系統(tǒng):根據(jù)生產(chǎn)線的具體需求,選擇適合的康耐德智能視覺(jué)引導(dǎo)AOI系統(tǒng),包括攝像頭型號(hào)、處理單元、軟件功能等。

配置系統(tǒng)參數(shù):根據(jù)生產(chǎn)需求配置系統(tǒng)的參數(shù),如檢測(cè)范圍、精度、檢測(cè)速度等。

軟件定制:如果需要,可以與康耐德技術(shù)支持團(tuán)隊(duì)合作,對(duì)系統(tǒng)軟件進(jìn)行定制,以滿足特定的生產(chǎn)需求。

3. 硬件安裝與調(diào)試

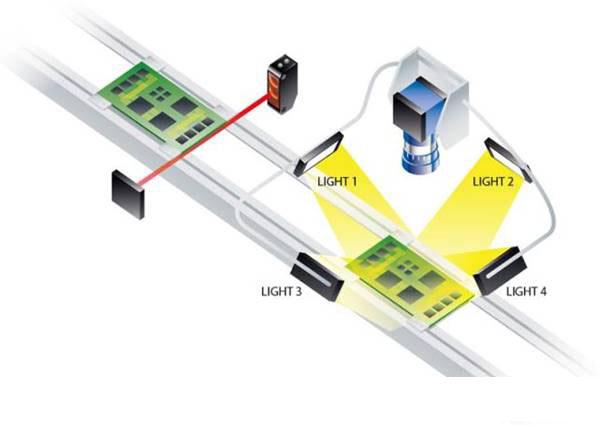

安裝攝像頭:在生產(chǎn)線上選擇合適的位置安裝高分辨率攝像頭,確保攝像頭能夠覆蓋檢測(cè)區(qū)域。

安裝處理單元:將圖像處理單元安裝在合適的位置,并確保其與攝像頭和自動(dòng)化設(shè)備的連接穩(wěn)定。

布線與連接:完成攝像頭、處理單元和自動(dòng)化設(shè)備之間的電氣連接,確保數(shù)據(jù)傳輸?shù)姆€(wěn)定性和可靠性。

硬件調(diào)試:對(duì)硬件設(shè)備進(jìn)行調(diào)試,確保攝像頭能夠正常工作,圖像清晰,處理單元能夠正常接收和處理圖像數(shù)據(jù)。

4. 軟件集成與測(cè)試

接口開(kāi)發(fā):開(kāi)發(fā)或配置系統(tǒng)與現(xiàn)有自動(dòng)化設(shè)備的通信接口,確保數(shù)據(jù)能夠?qū)崟r(shí)傳輸和交互。

功能測(cè)試:對(duì)系統(tǒng)的各項(xiàng)功能進(jìn)行測(cè)試,包括目標(biāo)識(shí)別、定位精度、缺陷檢測(cè)等,確保系統(tǒng)能夠滿足生產(chǎn)需求。

穩(wěn)定性測(cè)試:進(jìn)行長(zhǎng)時(shí)間的穩(wěn)定性測(cè)試,確保系統(tǒng)在實(shí)際生產(chǎn)環(huán)境中能夠穩(wěn)定運(yùn)行。

優(yōu)化調(diào)整:根據(jù)測(cè)試結(jié)果對(duì)系統(tǒng)進(jìn)行優(yōu)化調(diào)整,提高系統(tǒng)的性能和可靠性。

5. 人員培訓(xùn)

操作培訓(xùn):對(duì)生產(chǎn)線的操作人員進(jìn)行系統(tǒng)操作培訓(xùn),確保他們能夠熟練使用系統(tǒng)。

維護(hù)培訓(xùn):對(duì)維護(hù)人員進(jìn)行系統(tǒng)維護(hù)培訓(xùn),確保他們能夠及時(shí)處理系統(tǒng)故障和進(jìn)行日常維護(hù)。

6. 試運(yùn)行與優(yōu)化

試運(yùn)行:在生產(chǎn)線上進(jìn)行試運(yùn)行,觀察系統(tǒng)的實(shí)際運(yùn)行情況,收集反饋信息。

優(yōu)化調(diào)整:根據(jù)試運(yùn)行的結(jié)果,對(duì)系統(tǒng)進(jìn)行進(jìn)一步的優(yōu)化調(diào)整,確保系統(tǒng)的性能達(dá)到最佳狀態(tài)。

正式上線:在確認(rèn)系統(tǒng)運(yùn)行穩(wěn)定、滿足生產(chǎn)需求后,正式將系統(tǒng)集成到生產(chǎn)線中。

7. 持續(xù)支持與改進(jìn)

技術(shù)支持:與康耐德技術(shù)支持團(tuán)隊(duì)保持聯(lián)系,及時(shí)解決系統(tǒng)運(yùn)行中出現(xiàn)的問(wèn)題。

定期維護(hù):定期對(duì)系統(tǒng)進(jìn)行維護(hù)和檢查,確保系統(tǒng)的長(zhǎng)期穩(wěn)定運(yùn)行。

持續(xù)改進(jìn):根據(jù)生產(chǎn)需求的變化和技術(shù)的發(fā)展,對(duì)系統(tǒng)進(jìn)行持續(xù)改進(jìn)和升級(jí)。

注意事項(xiàng)

兼容性:確保新系統(tǒng)與現(xiàn)有生產(chǎn)線的設(shè)備和軟件兼容,避免出現(xiàn)兼容性問(wèn)題。

數(shù)據(jù)安全:在數(shù)據(jù)傳輸和存儲(chǔ)過(guò)程中,確保數(shù)據(jù)的安全性和完整性,防止數(shù)據(jù)泄露。

操作流程:在系統(tǒng)集成后,優(yōu)化生產(chǎn)操作流程,確保操作人員能夠高效地使用系統(tǒng)。

應(yīng)急預(yù)案:制定應(yīng)急預(yù)案,確保在系統(tǒng)出現(xiàn)故障時(shí)能夠快速恢復(fù)生產(chǎn)。

通過(guò)以上步驟,康耐德智能自動(dòng)化設(shè)備視覺(jué)引導(dǎo)AOI系統(tǒng)可以順利集成到現(xiàn)有生產(chǎn)線中,為企業(yè)提供高效、準(zhǔn)確的自動(dòng)化檢測(cè)和操作解決方案,從而提升生產(chǎn)效率和產(chǎn)品質(zhì)量。

膠囊生產(chǎn)線機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

膠囊生產(chǎn)線機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

膠囊生產(chǎn)線上的機(jī)器視覺(jué)檢測(cè)系統(tǒng),通過(guò)非接觸式成像和圖像分析,能360°自動(dòng)檢測(cè)膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產(chǎn)的質(zhì)量控制效率和合規(guī)性。

泡罩包裝線機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

泡罩包裝線機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

針對(duì)泡罩包裝線的機(jī)器視覺(jué)檢測(cè)系統(tǒng),其核心是通過(guò)高速成像與智能算法,實(shí)現(xiàn)100%在線全檢,替代傳統(tǒng)人工抽檢,主要檢測(cè)藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

藥盒印刷缺陷機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-30

一、 為什么需要這樣的系統(tǒng)?(必要性) 1. 藥品安全與法規(guī)合規(guī):藥品包裝上的信息(如藥品名稱、劑量、批號(hào)、有效期、用法用量)必須100%準(zhǔn)確清晰。任何印刷錯(cuò)誤(如漏印、錯(cuò)印、模糊)都可能導(dǎo)致嚴(yán)重的用藥錯(cuò)誤,違反《藥品管理法》和GMP(藥品生產(chǎn)質(zhì)量管理規(guī)范)等法規(guī)。

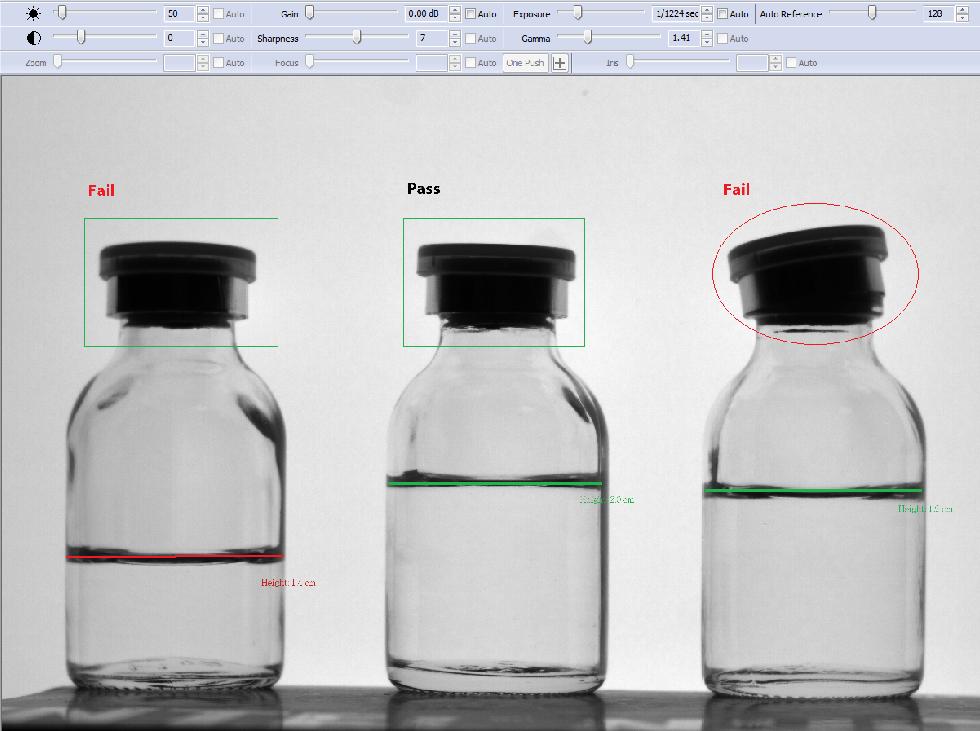

瓶裝藥品瓶?jī)?nèi)異物機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-24

瓶裝藥品瓶?jī)?nèi)異物機(jī)器視覺(jué)檢測(cè)系統(tǒng)

2026-01-24

該系統(tǒng)旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶?jī)?nèi)的可見(jiàn)異物,如玻璃屑、金屬顆粒、毛發(fā)、纖維、浮游生物等。

東莞市 南城區(qū) 黃金路 天安數(shù)碼城C2棟507室

153-2293-3971 / 177-0769-6579

0769-28680919

csray@csray.com

官方公眾號(hào)

官方公眾號(hào) 官方抖音號(hào)

官方抖音號(hào)Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機(jī)器視覺(jué)系統(tǒng) 粵ICP備2022020204號(hào)-1 聯(lián)系我們 | 網(wǎng)站地圖