服務熱線

0769-28680919

153-2293-3971 / 177-0769-6579

FPC點膠表面缺陷視覺檢測系統的核心目標是對點膠工藝后的結果進行自動化、高精度的質量評估,確保膠水的形態、尺寸、位置和連續性符合工藝標準。

一、 系統定位與檢測目標

這是整個FPC點膠自動化流程的 “質量守門員” 。其檢測對象不再是FPC基板本身,而是 “膠體” 及其與周圍環境(焊盤、元件、基材)的相互作用。

主要檢測缺陷類型包括:

1. 膠量/尺寸缺陷:

缺膠/膠量不足:膠點直徑、高度或體積小于標準,可能導致粘接強度不足。

多膠/膠量過多:膠點尺寸過大,可能導致溢膠污染、干涉鄰近元件或固化后應力過大。

膠高不均:對于需要一定堆疊高度的應用(如Underfill),膠水高度不一致會影響后續元件貼裝。

2. 位置與形狀缺陷:

位置偏移:膠點中心偏離目標位置超出公差。

形狀不良:膠點不成規則的圓形/橢圓形,出現拖尾、彗星狀等,反映點膠閥狀態或參數(時間、壓力)異常。

膠路缺陷:對于涂膠線,出現斷膠、膠線寬度不均、粗細不勻等問題。

3. 連續性/覆蓋性缺陷:

拉絲/拖尾:點膠頭抬起后形成細小絲狀殘留,可能造成短路或污染。

氣泡/空洞:膠體內部或底部包裹空氣,嚴重影響導熱/導電性能和結構強度(尤其是Underfill工藝)。

漏點:完全未點出膠水。

4. 污染與異常:

濺膠:膠水飛濺到非目標區域。

污染膠體:膠水中混入雜質。

二、 核心挑戰:從“檢測異物”到“評價膠體”

這項檢測的獨特難點在于:

1. 檢測對象是膠水本身:膠水可能是透明、半透明、反光或帶顏色的,其光學特性與背景(焊盤、銅箔、阻焊膜)差異大且復雜。

2. 三維形態評估需求:膠點是一個三維立體結構,僅靠2D圖像難以準確評估體積和真實高度。缺膠(高度不足)在2D頂視圖中可能與合格品無異。

3. 背景復雜多變:膠點可能位于不同背景上(金色焊盤、綠色阻焊油墨、白色字符),需要算法能適應多種對比度場景。

4. 工藝波動容忍度:點膠工藝本身允許一定范圍的正常波動,檢測系統必須精確區分 “合格的過程波動” 與 “真實的缺陷” ,避免過殺。

5. 高速高精要求:需要在不影響生產節拍的前提下,完成多個膠點的快速、精確測量。

三、 系統硬件構成:2D與3D的結合

根據膠水類型和檢測要求,系統配置差異很大:

1. 2D視覺系統(適用于有顏色、高對比度膠水或簡單尺寸/位置檢測)

相機:高分辨率面陣相機。

光源:

同軸光:突出膠體表面輪廓,用于測量直徑、檢測表面平整度。

低角度環形光或條形光:利用膠體的立體感產生邊緣陰影,強烈凸顯膠點的輪廓和高度感,是檢測膠點有無和基本形狀的常用方式。

背光:對于透明基板或特定結構,可用于觀察膠體的整體投影。

2. 3D視覺系統(成為高要求應用的主流,尤其是透明膠和需要體積測量的場景)

核心傳感器:

激光輪廓儀/線激光傳感器:最常用。發射一條激光線掃過膠點,通過激光線的變形精確重建膠點的截面輪廓,可得到每個膠點的高度、寬度、截面面積、體積等精確3D數據。是檢測缺膠、多膠、形狀不良的黃金標準。

結構光3D相機:可一次性獲取整個視野的3D點云,適合同時檢測多個分散的膠點,但精度和速度通常不如專精的激光輪廓儀。

配套光源:3D傳感器通常自帶激光源,但可能需輔助照明確保背景特征清晰。

3. 多光譜/特殊光源:用于檢測內部氣泡(特定透射光)或特定污染物。

四、 核心算法與技術

1. 2D圖像處理算法:

邊緣提取與輪廓分析:提取膠點的邊緣,計算其直徑、面積、圓度、位置等。

Blob分析:連通域分析,統計膠點的像素面積、中心位置。

灰度分析:通過膠體區域的平均灰度或灰度分布,間接判斷膠量(較厚區域可能更暗或更亮)。

模板匹配與差分:與標準膠點圖像進行比對,發現形狀異常。

2. 3D點云/輪廓處理算法:

高度圖分析:將3D數據轉化為高度圖,設定高度閾值,精確判斷膠高是否達標。

截面輪廓擬合與測量:對激光掃描的輪廓線進行擬合(如圓弧、直線),計算峰值高度、底部寬度、截面面積。

體積計算:通過對連續截面的面積進行積分,精確計算出膠點體積,這是判斷膠量最直接的方法。

平面度/共面性檢測:對于多個膠點,檢查其頂部是否在同一平面上。

3. AI深度學習算法的應用:

缺陷分類:訓練模型識別難以用規則定義的復雜缺陷,如不規則的溢膠形狀、特定類型的拉絲、微小的濺膠點。

語義分割:精確分割出膠體區域,即使其與背景邊界模糊(如透明膠水擴散邊緣),為后續測量提供更準確的ROI。

異常檢測:學習海量合格膠點的2D/3D特征,對任何“異常”形態進行報警,用于發現未知或罕見的缺陷模式。

FPC點膠表面缺陷視覺檢測系統是確保點膠工藝一致性和可靠性的最終且必不可少的環節。它正從傳統的2D定性檢查,快速向高精度3D定量測量與AI智能判讀深度融合的方向發展。該系統不僅是一個“質檢員”,更是工藝優化的“數據眼睛”,為精細化生產管理和零缺陷制造提供了核心的數據支撐。選擇2D、3D還是融合方案,取決于膠水特性、精度要求、節拍和成本等因素的綜合考量。

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線上的機器視覺檢測系統,通過非接觸式成像和圖像分析,能360°自動檢測膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產的質量控制效率和合規性。

泡罩包裝線機器視覺檢測系統

2026-01-30

泡罩包裝線機器視覺檢測系統

2026-01-30

針對泡罩包裝線的機器視覺檢測系統,其核心是通過高速成像與智能算法,實現100%在線全檢,替代傳統人工抽檢,主要檢測藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

一、 為什么需要這樣的系統?(必要性) 1. 藥品安全與法規合規:藥品包裝上的信息(如藥品名稱、劑量、批號、有效期、用法用量)必須100%準確清晰。任何印刷錯誤(如漏印、錯印、模糊)都可能導致嚴重的用藥錯誤,違反《藥品管理法》和GMP(藥品生產質量管理規范)等法規。

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

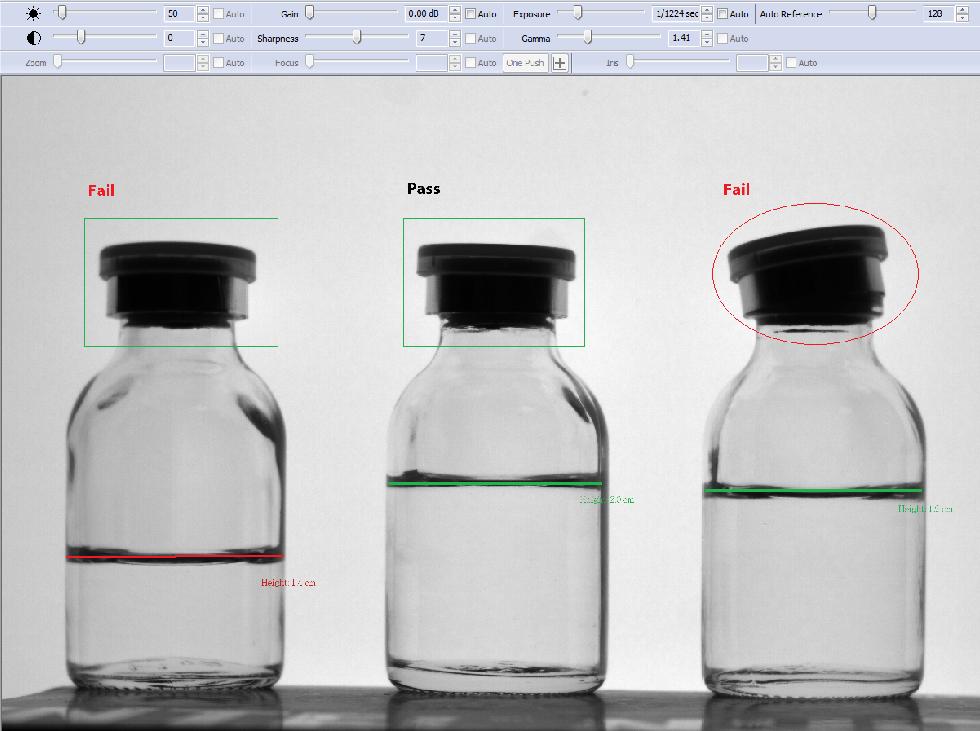

該系統旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶內的可見異物,如玻璃屑、金屬顆粒、毛發、纖維、浮游生物等。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖