服務熱線

0769-28680919

153-2293-3971 / 177-0769-6579

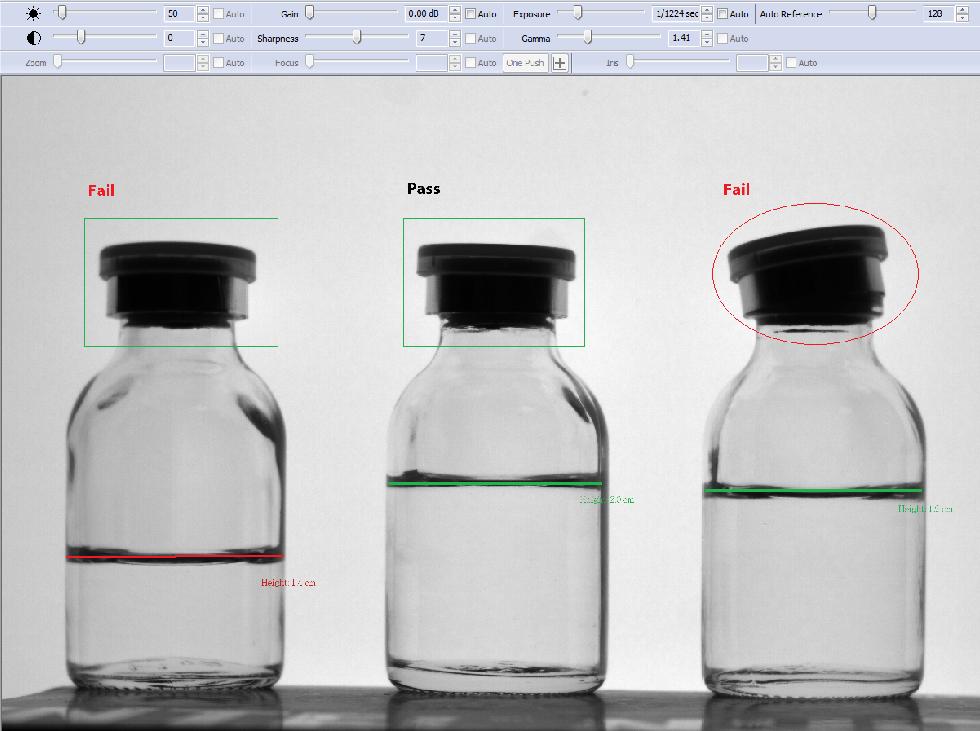

針對瓶裝藥品視覺計數驗證這一需求,這是一個在制藥、保健品、食品等行業非常典型且重要的自動化質量控制環節。

一、 核心目標

在藥品包裝線末端,自動、快速、準確地確認每個藥瓶內藥片/膠囊的數量是否正確,確保無漏裝、多裝,并通常將不合格品自動剔除出產線。

二、 主要技術方案

根據藥品特性(如藥片顏色、形狀、透明度)、瓶身特性(如材質、顏色、透明度)和生產節拍,主要有以下幾種技術路線:

1. 基于傳統機器視覺(2D成像)

原理:使用工業相機從特定角度(通常為頂部或側面)拍攝瓶內圖像,通過圖像處理算法(如閾值分割、邊緣檢測、形態學操作、Blob分析)識別并統計藥粒數量。

適用場景:

藥粒與瓶底背景對比度高(如白色藥片與深色瓶底)。

藥粒無嚴重堆疊、粘連。

瓶身透明或半透明,且瓶壁平整,無明顯光學畸變。

優點:速度快、成本相對較低、技術成熟。

缺點:對光照、瓶身潔凈度、藥粒擺放狀態敏感。堆疊藥粒容易誤判。

2. 基于深度學習(AI視覺)

原理:使用大量已標注的瓶裝藥品圖像訓練深度學習模型(如Faster RCNN, YOLO, UNet等),模型學習自動識別和定位每一粒藥片,并計數。

適用場景:

藥粒形狀不規則、顏色多變、有復雜圖案。

存在一定程度的堆疊和遮擋。

背景(瓶身/瓶底)復雜,傳統算法難以穩定分割。

優點:魯棒性強,能處理復雜場景,自適應學習能力高,準確率通常優于傳統方法。

缺點:需要大量標注數據,初期開發成本較高,對計算資源有一定要求。

3. 基于3D視覺(激光/結構光)

原理:通過3D傳感器獲取藥瓶內藥粒的高度信息(點云),利用高度差來區分堆疊的藥粒。

適用場景:

解決堆疊問題的終極方案。尤其適用于糖衣片、膠囊等容易平鋪堆疊的情況。

對顏色和光照變化不敏感。

優點:計數準確率極高,基本不受堆疊影響。

缺點:系統成本最高,數據處理更復雜,掃描速度可能慢于2D方案。

4. 基于X射線或透射成像

原理:利用X射線穿透能力,生成藥瓶的內部影像,可以無視瓶身顏色和部分遮擋。

適用場景:不透明瓶體(如鋁瓶、棕色玻璃瓶)內的藥粒計數。

優點:可應對最嚴苛的包裝條件。

缺點:設備昂貴,有輻射安全監管要求,通常用于高價值藥品。

五、 實施步驟建議

1. 需求評估:明確藥粒和藥瓶的物理特性、產線速度(瓶/分鐘)、準確率要求(如99.95%)、預算。

2. 方案選型與POC測試:根據評估結果,選擇2D、AI或3D方案,并與供應商進行概念驗證測試,使用實際樣品驗證可行性。

3. 系統設計與集成:設計機械安裝結構、光源方案、與產線PLC的通信協議、剔除機構等。

4. 軟件開發與調試:開發核心計數算法,設計用戶界面,進行大量測試優化參數。

5. 現場安裝與驗收:在線安裝調試,進行連續無故障運行測試,確保達到預定的產能和準確率指標。

6. 培訓與文檔:為操作和維護人員提供培訓,交付完整技術文檔。

瓶裝藥品視覺計數驗證是現代智能制藥產線的標準配置。對于大部分常規透明瓶、低堆疊風險的場景,高性價比的2D視覺方案是首選。對于易堆疊的糖衣片/膠囊,3D視覺是更可靠的選擇。而對于復雜多變或需應對不透明瓶體的場景,AI視覺展現出強大優勢。

成功的關鍵在于前期的詳盡樣品測試和針對性的光學照明設計。建議與經驗豐富的機器視覺系統集成商合作,他們能提供從方案到落地的一站式服務。

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線上的機器視覺檢測系統,通過非接觸式成像和圖像分析,能360°自動檢測膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產的質量控制效率和合規性。

泡罩包裝線機器視覺檢測系統

2026-01-30

泡罩包裝線機器視覺檢測系統

2026-01-30

針對泡罩包裝線的機器視覺檢測系統,其核心是通過高速成像與智能算法,實現100%在線全檢,替代傳統人工抽檢,主要檢測藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

一、 為什么需要這樣的系統?(必要性) 1. 藥品安全與法規合規:藥品包裝上的信息(如藥品名稱、劑量、批號、有效期、用法用量)必須100%準確清晰。任何印刷錯誤(如漏印、錯印、模糊)都可能導致嚴重的用藥錯誤,違反《藥品管理法》和GMP(藥品生產質量管理規范)等法規。

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

該系統旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶內的可見異物,如玻璃屑、金屬顆粒、毛發、纖維、浮游生物等。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖