服務熱線

0769-28680919

153-2293-3971 / 177-0769-6579

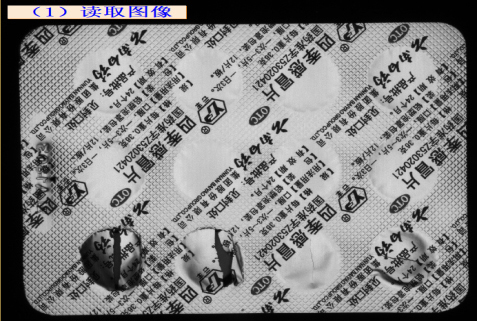

該系統是制藥、保健品和食品行業質量控制中的關鍵設備,用于自動、高速、非接觸地檢測膠囊產品(特別是泡罩包裝)的各種外觀和封裝缺陷。

核心目標: 替代傳統人工目檢,實現100%在線全檢,確保每一板(片)膠囊產品在出廠前其包裝的物理完整性符合標準。

檢測意義:

1. 保證藥品安全: 防止密封不嚴導致的藥品受潮、氧化、污染或微生物侵入,確保藥效和患者安全。

2. 符合法規要求: 滿足FDA、GMP、NMPA等國內外藥品生產質量管理規范對包裝完整性的強制性要求。

3. 提升品牌形象: 避免有外觀缺陷的產品流入市場,損害品牌信譽。

4. 提高生產效率與一致性: 機器視覺檢測速度遠超人眼(可達每分鐘數百板),且無疲勞、標準統一,結果客觀可追溯。

5. 降低成本: 減少人工成本、培訓成本和因漏檢造成的產品召回風險。

系統主要構成

成像硬件單元:

工業相機: 通常使用高分辨率的面陣相機或線陣相機。彩色相機用于識別色差、污漬、印刷缺陷;黑白相機在特定光源下對比度更高,適合檢測輪廓、缺失、破損。

工業鏡頭: 選擇合適的焦距和景深,確保整個視野內的膠囊圖像清晰。

照明系統(關鍵): 這是機器視覺的靈魂。常用方案包括:

背光照明: 用于檢測膠囊的輪廓缺失(空泡)、膠囊破損、膠囊缺失。膠囊會呈現為黑色輪廓,背景明亮,任何缺失或破損都會改變輪廓形狀。

同軸光/穹頂光: 用于檢測泡罩表面劃痕、凹陷、污漬、鋁箔印刷缺陷(日期、批號)、密封不良(皺褶)。能均勻地照亮反光表面,凸顯紋理差異。

組合光源: 多角度、多顏色的光源組合,以應對復雜缺陷。

圖像采集卡/千兆網接口: 負責將相機圖像高速傳輸到處理計算機。

技術難點與挑戰

1. 反光問題: 鋁箔表面高度反光,容易形成高光點,干擾缺陷識別。需要精心設計光源(如使用漫射圓頂光)來克服。

2. 材料多樣性: PVC、鋁箔、PVDC等不同包裝材料的光學特性差異大,需要針對性地調整光源和算法參數。

3. 高速檢測: 生產線速度極快,要求系統在極短時間內完成圖像采集、處理和決策,對硬件和算法效率都是挑戰。

4. 缺陷的模糊性: 有些缺陷(如輕微皺褶、淺劃痕)與合格品的界限模糊,需要智能算法(如深度學習) 來學習大量樣本,做出更接近人眼但更穩定的判斷。

5. 復雜背景干擾: 膠囊本身的顏色、圖案可能與缺陷混淆,需要強大的圖像分割能力。

發展趨勢

1. 深度學習(AI)的廣泛應用: 傳統的規則算法(閾值、邊緣)對復雜、不規則的缺陷定義困難。基于深度學習的分類和分割網絡(如CNN)能夠自動學習缺陷特征,極大地提升了系統對未知缺陷、變異缺陷的檢出率和適應性。

2. 3D視覺檢測: 引入3D激光輪廓傳感器或雙目視覺,可以精確測量泡罩的高度、深度和體積,用于檢測更細微的成型不良和密封凸起,這是2D視覺無法實現的。

3. 高光譜/多光譜成像: 用于檢測更細微的成分污染或材料異常。

4. 系統集成與智能化: 與MES(制造執行系統)、ERP系統集成,實現質量數據全流程打通。具備自學習、自優化功能的智能系統。

5. 標準化與模塊化: 設備廠商提供更靈活、易配置的軟件平臺,降低用戶的使用和換型難度。

膠囊包裝完整性機器視覺檢測系統是現代制藥工業自動化與質量控制的標桿應用。它通過精密的光、機、電、算、軟一體化設計,將人眼從重復枯燥的勞動中解放出來,并以更高的可靠性捍衛著藥品安全的最后一道物理防線。隨著AI和3D技術的融入,這類系統正變得越來越智能和強大。

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線機器視覺檢測系統

2026-01-30

膠囊生產線上的機器視覺檢測系統,通過非接觸式成像和圖像分析,能360°自動檢測膠囊的外觀缺陷(如裂紋、異物、印字不清),替代人工目檢,提升藥品生產的質量控制效率和合規性。

泡罩包裝線機器視覺檢測系統

2026-01-30

泡罩包裝線機器視覺檢測系統

2026-01-30

針對泡罩包裝線的機器視覺檢測系統,其核心是通過高速成像與智能算法,實現100%在線全檢,替代傳統人工抽檢,主要檢測藥品/物品缺失、破損、異物、密封不良等缺陷。

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

藥盒印刷缺陷機器視覺檢測系統

2026-01-30

一、 為什么需要這樣的系統?(必要性) 1. 藥品安全與法規合規:藥品包裝上的信息(如藥品名稱、劑量、批號、有效期、用法用量)必須100%準確清晰。任何印刷錯誤(如漏印、錯印、模糊)都可能導致嚴重的用藥錯誤,違反《藥品管理法》和GMP(藥品生產質量管理規范)等法規。

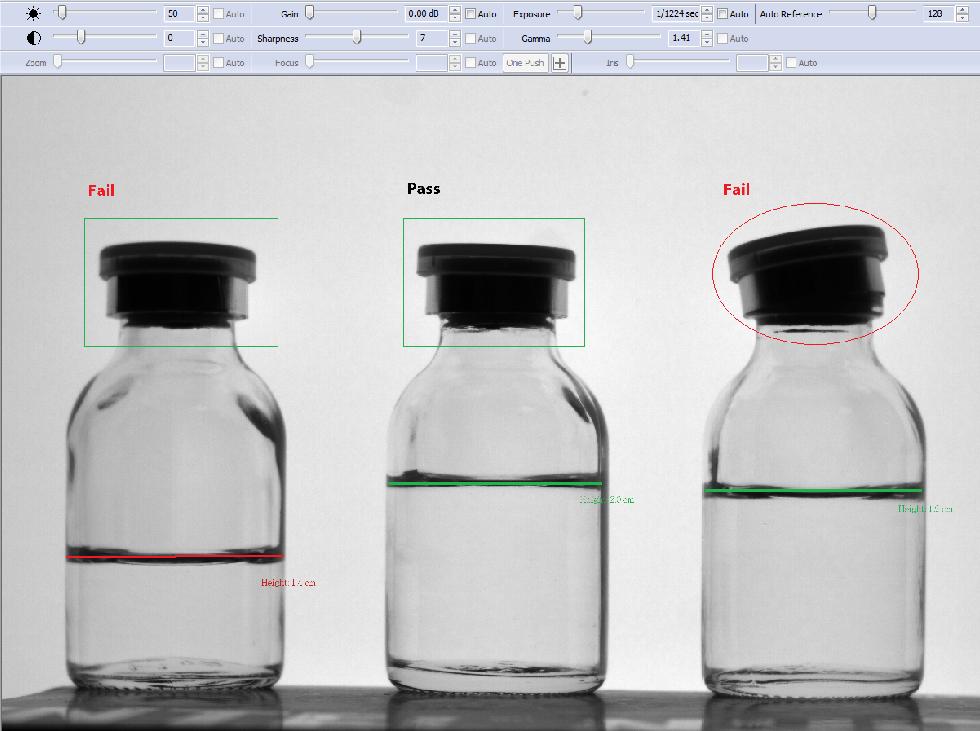

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

瓶裝藥品瓶內異物機器視覺檢測系統

2026-01-24

該系統旨在100%全檢藥品(注射液、西林瓶、口服液、粉針劑等)瓶內的可見異物,如玻璃屑、金屬顆粒、毛發、纖維、浮游生物等。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖